|

Stärke und Wasser als Strukturbestandteile von Extrudaten Die Ausgangsmaterialien zur Extrusion sind im wesentlichem Wasser und Stärke. Die Stärke wird bei der Photosynthese autotropher Pflanzen aus Kohlendioxid und Wasser über die Glucose als Zwischenstufe gebildet und wegen ihres hauptsächlichen Vorkommens in den Reserveorganen der Pflanzen, wie zum Beispiel Samen, Knollen, Wurzeln, Frucht und Mark, als Reservekohlenhydrat bezeichnet.Sie besteht aus zwei strukturell verschiedenen Bestandteilen, die aus Glucose aufgebaut sind: der Amylose mit einem Anteil von 14-27 % und dem Amylopektin. Die Amylose ist kettenförmig aus a-1.4-glycosidisch verbundenen Anhydroglucoseeinheiten (AGE) aufgebaut, wobei der Polymerisationsgrad ca. 100 bis 1000 AGE beträgt. Die helicale Struktur der Amylose begünstigt die Fähigkeit der Stärke zur Komplexbildung, z.B. durch Einlagerung von Lipiden. Das Amylopektin ist verzweigtkettig durch a-1.4-, a-1.6- und vereinzelt auch a-1.3- glucosidische Bindungen aus bis zu 1.000.000 AGE aufgebaut. Es begünstigt vor allem das Filmbildungsvermögen und die Elastizität der Stärkekleister. Die aus Getreide sowie aus Wurzel- und Knollenfrüchten gewonnene Stärke bietet vielfältigste Modifikationsmöglichkeiten. Sie lässt sich auf chemischem Wege durch Säure- oder Enzym- katalysierte Reaktionen bis zu monomerer Glucose abbauen, sie kann oxidiert, reduziert, verestert und verethert werden.

Im Rahmen dieses Artikels werden insbesondere die physikalischen Eigenschaften der Stärke betrachtet, die sich im Zusammenhang mit Wasser ergeben. Wasser hat in Nahrungsmitteln ebenso wie in anderen biologischen Materialien die Funktion eines Lösungsmittels. Es ist gleichzeitig Reaktionsmedium und Reaktionspartner. Weiterhin ist das Wasser zu 12-20 % ein Strukturbestandteil der makromolekularen Stärke, wobei deren Eigenschaften weitgehend von der Menge, der Art und der Bindung des Wassers an die Stärke abhängen. Native Stärkekörner sind in Wasser unlöslich. Sie quellen lediglich in kaltem Wasser reversibel um bis zu 28 Vol.%, wobei die freien Hydroyxlgruppen der Stärkemoleküle Wasserstoffbrückenbindungen bilden. Oberhalb einer bestimmten Temperatur, die von der Stärkeart abhängt, verkleistert die Stärke innerhalb eines sehr kleinen Temperaturbereiches. Diese Verkleisterung ist irreversibel und beruht auf einer Erweichung der amorphen Stärkestruktur unter allmählicher Aufnahme von Wasser und der Lösung von Wasserstoffbrücken. Die Konsistenz des Stärkekleisters, die Stärkeviskosität, ist ein wichtiges Strukturmerkmal und für die Verarbeitung der Stärke von besonderem Interesse. Stärkekleister weisen keine newtonsche Eigenschaften auf, sondern sie sind strukturviskos. Dies bedeutet eine Abhängigkeit der Viskosität von der Schergeschwindigkeit und der Dauer der Scherbeanspruchung. Daher kommt einer, der jeweiligen Beanspruchungsart des Verarbeitungsprozesses angepassten, Viskositätsmessung der Stärkekleister eine besondere Bedeutung zu. Ein Stärkeaufschluss kann bei genügend vorhandenem freiem Wasser auch auf mechanischem Wege erfolgen.Dabei werden zunächst übergeordnete Stärkestrukturen mechanisch aufgebrochen, sodass die Stärke zunehmend wasserlöslicher wird. Mit steigender mechanischer Beanspruchung, wie sie zum Beispiel in Mühlen und auch in Extrudern realisiert werden kann, sinkt die zur Verkleisterung nötige Temperatur. Wasserstoffbrückenbindungen werden aufgelöst und die polymeren Stärkestrukturen teilweise abgebaut. Die Stärke lagert Wasser ein und wird zu einem Stärkekleister aufgeschlossen, der aufgrund seiner besonderen rheologischen Eigenschaften in vielen Bereichen der Lebensmitteltechnologie sowie darüber hinaus eingesetzt wird. Die Kaltwasserlöslichkeit der Stärke kann schon durch eine kurzzeitige Extrusion bei einer Temperatur unter 200 °C erhöht werden. Der damit einhergehende Verlust der kristallinen Struktur der Stärke zieht auch den Verlust der Doppelbrechung polarisierten Lichtes nach sich, wie er für native Stärke charakteristisch ist. Unter hohem Druck und hohen Scherkräften kann es zu einer Verflüssigung der Stärke, d.h. zu deren Abbau zu Monomeren kommen. Eine weitere physikalische Veränderung der Stärke unter Wassereinfluss ist die Retrogradation. Darunter werden Veränderungen während der Alterung von Stärkesuspensionen, -pasten oder -gelen, zum Beispiel unter Einfluss von Gefrier-/Tau- Zyklen, verstanden, die zur Erhöhung des Ordnungszustandes führen. Prinzipiell ist diese Veränderung der Stärke ein Rekristallisationsprozess und beruht auf der Bildung von Wasserstoff Brückenbindungen zwischen den Hydroxylgruppen nebeneinander liegender Stärkemoleküle. Die texturalen Veränderungen stärkehaltiger Nahrungsmittel durch Retrogradation sind von erheblicher technologischer Bedeutung. Veränderungen innerhalb stärkehaltiger Massen während der Extrusion Die für die Qualität des Endproduktes ausschlaggebenden Veränderungen im Extruder sind einerseits in dessen Umwandlungs- und Ausstoßzone sowie andererseits beim Austritt der Masse aus der Düse lokalisiert. Die dabei ablaufenden Prozesse sollen anhand der folgenden Abbildung dargestellt werden, die einen Einschneckenextruder zeigt.

Nach der Rohstoffzugabe in den Extruder wird die stärkehaltige Mischung zunächst erhitzt, entgast und verdichtet. Danach werden durch die Schubbeanspruchung zwischen Extruderschnecke und Gehäusewand die Stärkestrukturen aufgebrochen. In der nachfolgenden Umwandlungszone wird die pulverförmige Rohstoffmischung durch die von der Schneckengeometrie her bedingte Druckerhöhung in eines plastischen Zustand überführt. Mit zunehmender Temperatur wird das in der Mischung enthaltene Wasser in die Plastbildung einbezogen, sodass die Stärke praktisch vollständig zu einem Stärkekleister aufgeschlossen und vernetzt wird. Dieser Stärkekleister erfährt bei den im Extruder vorherrschenden Schlepp- und Rückströmungen eine Viskositätszunahme. Dadurch wächst der Reibungswiderstand gegenüber der Extruderschnecke, sodass zur Aufrechterhaltung der Schneckendrehzahl ein höheres Drehmoment erforderlich wird, das wiederum zu einer höheren Energieeinleitung in die Masse führt und damit eine Temperaturerhöhung sowie einen Druckanstieg bedingt. Im gegenseitigem Wechselspiel dieser Vorgänge wird schließlich ein hoher Druck aufgebaut. Beim Austritt der Masse aus der Düse erhält der Stärkeplast die morphologischen Eigenschaften, die für die Verwendung des Extrudates von größter Bedeutung sind:Bei niedrigen Extrusionstemperaturen erhält der Stärkeplast eine amorphe Struktur. Mit steigender Produkttemperatur und damit steigendem Wasserdampfdruck erfolgt eine Expansion, die sich zunächst in dem Auftreten einzelner Blasen und einer geringen Querschnittserweiterung außerhalb des Düsenbereiches äußert, und die bei Produkttemperaturen oberhalb von 100 °C zu einer direkten Expansion der Masse am Düsenaustritt. Daher sind zwei Expansionsarten zu unterscheiden:Zu einer nur geringen Expansion führt der sogenannte „Die swell“, d.h. die Expansion aufgrund der viskoelastischen Eigenschaften der Stärkemasse. Dabei behält das Extrudat einen pelletförmigen Charakter. Wenn dagegen der Wasserdampfdruck der Masse im Extruder so hoch ist, dass dies nach dem Düsenaustritt zu einer schlagartigen Expansion führt, so erhält das Extrudat colletförmige Eigenschaften mit der gewünschten porösen Struktur. Strukturmerkmale der Extrudate Die Strukturcharakterisierung der pelletförmigen Extrudate muss sowohl chemisch als auch physikalisch erfolgen. Dabei sind chemische Strukturelemente der Extrudate Stärke und Wasser. Die Stärke ist im Extrudat größtenteils aufgeschlossen, teilweise durch die starke mechanische und thermische Beanspruchung im Extruder modifiziert und teilweise durch den hohen Druck abgebaut.Das Wasser ist auf bisher ungeklärte Art mit der Stärke verbunden. Merkmale für die mechanische Beanspruchung der Stärke im Extruder sind die Löslichkeit und das viskose Verhalten der Extrudate. Die Untersuchung auf Maillardprodukte kann Hinweise auf die thermische Beanspruchung der Stärke im Extruder geben, wohingegen der Stärkeabbau mit der Untersuchung von monomeren Anteilen oder Oligosacchariden im Extrudat erkannt werden kann. Die physikalische Bewertung des Pellets zeigt einen Plast mit Wasserdampf- und Lufteinschlüssen. Der Wasserdampf weist, aufgrund der bei der Pelletextrusion auftretenden relativ niedrigen Produkttemperaturen, bei dem Düsenaustritt der Masse aus dem Extruder einen zu geringen Partialdruck auf, um die viskoelastische Stärkemasse aufzureißen, sodass er nun von ihr umschlossen ist. Durch den Schneidvorgang werden einige Poren des noch heißen Plasts aufgerissen und teilweise wieder verschlossen, sodass auch ein geringer Luftanteil im Pellet vorhanden sein kann. Als physikalisches Strukturmerkmal kann die Bestimmung der Elastizität des Strangproduktes herangezogen werden. Daneben ist die Bestimmung der Textur auf physikalischem oder auf sensorischem Weg eine weitere Möglichkeit zur physikalischen Strukturaufklärung. Die Aufklärung über die Verteilung, die Form und die Bindung der Wasserdampfblasen innerhalb des Pellets ist bisher nicht möglich.Einen Ansatz zur Aufklärung dieser Zusammenhänge, die für die Expansion der Pellets im Frittierbad entscheidend sind, bietet eventuell die NMR- Spektroskopie. Aufklärung des strukturellen Zustandes der Masse im Extruder Die Aufklärung von strukturellen Merkmalen stärkehaltiger Mischungen im Extruder wird stets an die Aufnahme einfach zu messender Hilfsgrößen gebunden sein, da die Vorgänge imReaktionsraum nicht direkt zu verfolgen sind. Eine Möglichkeit zur Erfassung dieser Merkmale ist, den Extruder direkt nach seinem Stillstand zu öffnen, sodass Proben aus verschiedenen Extrudersegmenten entnommen und untersucht werden können. Eine weitere Möglichkeit ist die Messung der Viskosität der Masse im Extruder mittels eines Kapillarrheometers. Veröffentlichungen hauptsächlich aus dem Bereich der Kunststofftechnologie geben die dazu notwendigen Berechnungsvefahren an. Es ist aber bekannt, dass in der Kunststoffindustrie mit fast einheitlich strukturierten Rohstoffen operiert wird. Da diese Stoffe meist ein newtonsches Verhalten aufweisen, kann über die Kapillargeometrie, der sich einstellenden Druckdifferenz und den Massestrom die Viskosität leicht bestimmt werden. Bei nicht-newtonschen Fluiden werden dazu stoffspezifische Fließkurven erstellt, aus denen Stoffdaten als Berechnungsgrundlage entnommen werden können. Die Messung der Viskosität und die Ermittlung von Stoffgrößen sind für Lebensmittelrohstoffe, die wesentlich komplexer aufgebaut sind und ständigen Veränderungen unterliegen können, wesentlich schwieriger, sodass bisher nur ansatzweise zu diesem Thema gearbeitet wurde. |

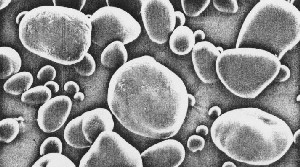

Kartoffelstärke

Kartoffelstärke Maisstärke

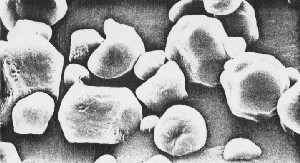

Maisstärke Weizenstärke

Weizenstärke